سال ها تجربه در تولید و صادرات پیچ و مهره به من آموخته که هیچ ارزانی بدون دلیل نیست. در صنعت پیچ و مهره، تفاوت قیمت نه تنها به هزینه مواد اولیه بلکه به روشهای ساخت، ترکیبات شیمیایی، عملیات حرارتی، پوششهای محافظ و حتی کنترل کیفی مربوط میشود. پیچ و مهره ارزان، اغلب با چالشهای ساختاری و فیزیکی جدی مواجه هستند که میتوانند بر ایمنی و کارایی تأثیر بگذارند. برای درک این موضوع، باید عمیقتر به مواد تشکیل دهنده، فرآیندهای تولید و کیفیت نهایی این محصولات بپردازیم.

فهرست مطالب

Toggleمواد اولیه و ترکیب شیمیایی

پیچ و مهره ها عمدتاً از فولادهای آلیاژی مهندسی شده تشکیل میشوند که ترکیب شیمیایی آنها تأثیر مستقیمی بر رفتار مکانیکی، مقاومت در برابر تنشهای دینامیکی و خوردگی دارد. فولاد کربنی، به عنوان یکی از پر کاربردترین مواد در این صنعت، بر اساس میزان کربن موجود، در سه گروه کم کربن (0.05-0.3٪)، متوسط کربن (0.3-0.6٪) و پر کربن (0.6-1.5٪) طبقهبندی میشود. پیچ و مهرههای ارزان، عموماً از فولاد کم کربن ساخته میشوند که به دلیل ساختار فریتی غالب، استحکام کششی و تسلیم پایینتری نسبت به فولادهای با درصد کربن بالاتر دارند. این کاهش استحکام، منجر به کاهش مقاومت در برابر تنشهای متمرکز، گسیختگی زود هنگام و تغییر شکل پلاستیک تحت بارهای تکراری میشود.

علاوه بر کربن، عناصر آلیاژی مانند کروم (Cr)، نیکل (Ni)، مولیبدن (Mo) و وانادیوم (V) در تنظیم سختی، استحکام، چقرمگی شکست و مقاومت به خوردگی پیچ و مهرهها نقش کلیدی ایفا میکنند. در پیچ و مهره های ارزان، این عناصر به حداقل مقدار خود کاهش یافته یا به طور کامل حذف میشوند که مستقیماً باعث افت عملکرد مکانیکی میگردد. به عنوان مثال، حذف مولیبدن و وانادیوم از ترکیب فولاد، منجر به کاهش سختی پذیری و افزایش حساسیت به ترکهای ناشی از تنشهای خستگی میشود. نمونهای بارز از این ضعف در فولادهای گرید ASTM A307 دیده میشود که در پیچ و مهره های ارزان قیمت رایج است. این فولادها فاقد آلیاژهای تقویت کننده بوده و در نتیجه، استحکام کششی آنها معمولاً کمتر از ۴۲۰ مگاپاسکال است، در حالی که پیچهای مهندسی شده در کلاسهای بالاتر (مانند ASTM A325 و DIN 931 Class 8.8) استحکام کششی بیش از ۸۰۰ مگا پاسکال دارند. این اختلاف در استحکام باعث کاهش تحمل بار پیچ های ارزان و افزایش خطر شکست آنها در بارگذاریهای سیکلی و استاتیکی شدید میشود. در چنین شرایطی، استفاده از مهره خاردار (Lock Nut)، که نقش تثبیت کننده را در اتصالات دینامیکی ایفا میکند، نیز نمیتواند ضعف ساختاری پیچ های ارزان را جبران کند، چرا که خود مهره نیز تحت تنشهای شدید، در معرض تغییر شکل یا گسیختگی قرار میگیرد.

فرآیند تولید و تأثیر آن بر کیفیت

در فرآیند تولید پیچ و مهره، کیفیت نهایی محصول به شدت وابسته به روشهای تغییر شکل فلز، کنترل دانهبندی میکروسکوپی و فرآیندهای عملیات حرارتی است. در تولید پیچ های مهندسی شده، روشهای شکلدهی نظیر فورج سرد (Cold Forging) و فورج گرم (Hot Forging) تحت شرایط دقیق دما، فشار و نرخ تغییر شکل انجام میشود تا ساختار متالورژیکی همگن، استحکام کششی بالا و مقاومت مطلوب در برابر تنشهای خستگی حاصل شود. این فرآیندها موجب ریزدانه شدن ساختار کریستالی فولاد و کاهش نواحی تمرکز تنش میشوند، که در نهایت باعث افزایش طول عمر مکانیکی پیچ و مهره میگردد.

در مقابل، پیچ و مهره ارزان عمدتاً با روشهای نورد داغ (Hot Rolling) و پرسکاری (Stamping) تولید میشود که به دلیل عدم کنترل دقیق دما و نرخ تغییر شکل، باعث ایجاد ساختار دانهای درشت، ناهمگن و متخلخل در سطح مقطع فولاد میشود. این ناهمگنی در میکروساختار، باعث افزایش حساسیت به ترک خوردگی و کاهش مقاومت پیچ در برابر نیروهای ضربهای و بارگذاری سیکلی میشود. علاوه بر این، در بسیاری از پیچ و مهره های ارزان، فرآیندهای آنیل کنترل شده (Controlled Annealing)، کربن دهی (Carburizing) و نیتراسیون (Nitriding) که برای بهینهسازی سختی سطحی و افزایش مقاومت به سایش ضروری هستند، یا به درستی اجرا نمیشوند یا به طور کامل حذف میشوند. این عدم انجام عملیات حرارتی مناسب، موجب توزیع غیر همگن تنشهای پسماند در ساختار پیچ و کاهش خواص مکانیکی کلیدی آن مانند چقرمگی شکست (Fracture Toughness)، استحکام تسلیم (Yield Strength) و مقاومت به خزش (Creep Resistance) میشود. در نتیجه، پیچهای ارزان تحت بارگذاریهای متناوب یا در محیطهای خورنده، مستعد تخریب زودهنگام و شکست ناگهانی خواهند بود، که میتواند ایمنی و عملکرد سازه را به شدت تحت تأثیر قرار دهد.

| ویژگی | پیچ و مهره مهندسی شده | پیچ و مهره ارزان |

|---|---|---|

| روش تولید | فورج سرد یا گرم با کنترل دما و فشار | نورد داغ یا پرسکاری بدون کنترل دقیق |

| ساختار متالورژیکی | ریزدانه، همگن، کاهش تمرکز تنش | دانه درشت، ناهمگن، متخلخل |

| استحکام مکانیکی | بالا | پایین |

| مقاومت به خستگی | مقاومت بالا در برابر تنشهای متناوب | حساس به بارگذاری سیکلی و ضربه |

| کنترل عملیات حرارتی | فرآیندهای کامل (آنیل، نیتراسیون، کربندهی) | عدم انجام یا اجرای ناقص عملیات حرارتی |

| حساسیت به ترکخوردگی | کم | زیاد |

| دوام و عمر مفید | طول عمر بالا و پایداری در شرایط سخت | تخریب سریع در محیطهای خورنده و تحت بار متناوب |

پوشش های محافظ و مقاوم در برابر خوردگی

یکی از عوامل کلیدی در افزایش دوام پیچ و مهره ها، پوششهای سطحی است که نقش حیاتی در محافظت در برابر اکسیداسیون، خوردگی گالوانیکی و سایش ایفا میکنند. در پیچ و مهره های مهندسی شده، از فرآیندهای پیشرفته پوشش دهی مانند گالوانیزه گرم (Hot-Dip Galvanizing)، آبکاری روی-نیکل (Zn-Ni Coating) و فسفاته کاری (Phosphating) استفاده میشود. این پوششها نه تنها با ایجاد لایههای متراکم و چسبنده از نفوذ اکسیژن و رطوبت به زیر لایه فولادی جلوگیری میکنند، بلکه با تشکیل ترکیبات بین فلزی پایدار نظیر Zn-Fe و Ni-Zn، مقاومت فوق العادهای در برابر خوردگی تنشی و حفرهای ایجاد میکنند.

در مقابل، پیچ و مهره های ارزان عمدتاً با آبکاری روی ضعیف (Electroplated Zinc) پوشش داده میشوند که به دلیل ضخامت کم و چسبندگی پایین، پایداری مکانیکی و شیمیایی لازم را ندارند. در این نوع پوششها، نبود فرآیند دیفیوژن حرارتی (Thermal Diffusion) بین پوشش و سطح فولادی باعث ایجاد ناپیوستگیهای ساختاری و ترکهای میکروسکوپی در لایه محافظ میشود. این نواقص، در محیطهای مرطوب و اسیدی، به سرعت منجر به خوردگی موضعی (Localized Corrosion) و حمله یونی کلریدها میشود که در نهایت، با پدیده پوسته پوسته شدن (Flaking)، لایه محافظ از بین میرود و فولاد پایه مستقیماً در معرض اکسیداسیون قرار میگیرد. علاوه بر این، پوششهای نامرغوب به دلیل عدم انجام فرآیندهای پس عملیاتی مانند کروماته کردن (Chromate Conversion Coating) و سیلینگ (Sealing)، توانایی مقابله با تغییرات دمایی و سیکلهای تر و خشک محیطی را ندارند. این مسئله باعث تسریع پدیده خوردگی گالوانیکی (Galvanic Corrosion) در محلهای اتصال فلزات ناهمگون شده و به کاهش عمر مفید پیچ و مهره ارزان منجر میشود.

آزمایش های مکانیکی و نقش کنترل کیفیت

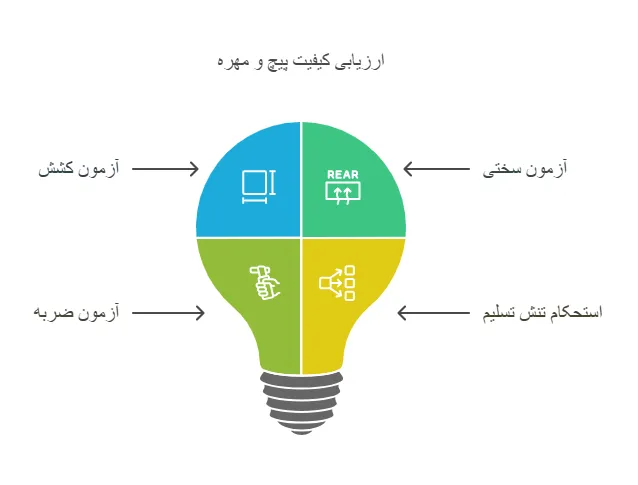

طی سالها تجربه در شرکت های متعدد پیچ فروشی دیدهام که پیچ و مهره های استاندارد صنعتی باید تستهای مکانیکی متعددی را پشت سر بگذارند. این تستها شامل آزمون کشش (Tensile Test)، آزمون سختی (Hardness Test) و آزمون ضربه (Charpy Impact Test) است. در پیچ و مهره ارزان، این تستها یا انجام نمیشوند یا با نمونههای غیراستاندارد جایگزین میشوند.

به عنوان مثال، در تست کشش، پیچ باید حداقل مقدار تنش تسلیم را تحمل کند. در پیچ و مهره های گرید بالا مانند ASTM A325 یا DIN 931 Class 8.8، تنش تسلیم معمولاً بالای 640 مگاپاسکال است، در حالی که در پیچ های ارزان، این مقدار گاهی حتی به 300 مگاپاسکال هم نمیرسد. این کاهش استحکام در کاربردهای سازهای و صنعتی میتواند فاجعهبار باشد.

تأثیر استفاده از پیچ و مهره ارزان در صنایع مختلف

در صنایع پیشرفتهای مانند خودروسازی، پلسازی، سازههای دریایی و هوا فضا، انتخاب پیچ و مهره نه تنها یک تصمیم اقتصادی، بلکه یک مسئله حیاتی در مهندسی ایمنی و قابل اطمینان (Reliability Engineering) است. پیچ و مهره های تحت بارهای دینامیکی شدید، نظیر تنشهای سیکلی (Cyclic Stresses)، ارتعاشات فرکانس بالا (High-Frequency Vibrations) و بارهای ضربهای (Impact Loads)، نیازمند مقاومت مکانیکی فوقالعاده و رفتار خستگی مطلوب هستند. در این صنایع، پیچ و مهره های مهندسیشده از فولادهای میکروآلیاژی (Microalloyed Steels) با کنترل دقیق ترکیب شیمیایی و عملیات حرارتی تولید میشوند تا از وقوع شکست شکننده (Brittle Fracture) و پدیده گسیختگی ناگهانی (Sudden Failure) جلوگیری شود.

در مقابل، پیچ و مهره های ارزان که عمدتاً از فولادهای کم کیفیت بدون کنترل دقیق عناصر آلیاژی و عملیاتهای حرارتی ناقص ساخته میشوند، تحت تنشهای بالا مستعد پدیدههایی نظیر ترک خوردگی ناشی از تنش (Stress Corrosion Cracking - SCC)، خوردگی شیاری (Crevice Corrosion) و شکست خزشی (Creep Failure) هستند. در خودروها، استفاده از چنین پیچ هایی در سیستمهای حیاتی مانند تعلیق و ترمز، میتواند منجر به گسیختگی اجزا تحت بارگذاریهای ناگهانی و در نتیجه سوانح جبران ناپذیر رانندگی گردد.

در سازههای عمرانی و فولادی، پیچهای بیکیفیت به دلیل چقرمگی پایین (Low Toughness) و مقاومت تسلیم نامناسب، در برابر تنشهای ناشی از تغییرات دما، بادهای شدید و ارتعاشات لرزهای عملکرد نامطمئنی دارند. در بسیاری از پروژههای ساختمانی، پیمانکاران با هدف کاهش هزینههای اولیه، از پیچ و مهره های ارزان و غیر استاندارد استفاده میکنند. این انتخاب، هرچند در نگاه نخست اقتصادی به نظر میرسد، اما در طول زمان باعث افزایش هزینههای تعمیر و نگهداری، کاهش عمر سازه و افزایش ریسک شکست پیشرونده (Progressive Collapse) میشود. در محیطهای صنعتی حساس نظیر سکوهای نفتی دریایی، که در معرض خوردگی تنشی کلریدی (Chloride Stress Corrosion Cracking) و شرایط بارگذاری متناوب (Alternating Load Conditions) هستند، استفاده از پیچ های ارزان، احتمال وقوع حوادث فاجعهبار را به میزان قابل توجهی افزایش میدهد.

نتیجه گیری

بررسیهای علمی و تجربی نشان میدهند که پیچ و مهره ارزان، به دلیل کاهش کیفیت مواد اولیه، ضعف در فرآیند تولید، پوششهای نامناسب و نبود کنترل کیفی دقیق، استحکام و دوام لازم را ندارند. در کاربردهای عمومی که نیازی به تحمل بارهای سنگین یا شرایط سخت محیطی نیست، ممکن است چنین محصولاتی به طور موقت جوابگو باشند، اما در صنایع حساس، این انتخاب میتواند خسارتهای جبران ناپذیری به همراه داشته باشد.

به عنوان کسی که سالها در این صنعت فعالیت کردهام، توصیه میکنم که هنگام خرید پیچ و مهره، تنها به قیمت توجه نکنید. انتخاب محصولی که استانداردهای جهانی را رعایت کرده باشد، هرچند در ابتدا هزینه بیشتری داشته باشد، در بلند مدت از نظر ایمنی و دوام، سرمایهگذاری بهتری خواهد بود.

سوالات متداول

آیا خرید پیچ و مهره های ارزان باعث کاهش هزینههای پروژههای ساختمانی میشود؟

در نگاه اول، استفاده از پیچ و مهره های ارزان ممکن است هزینههای اولیه پروژه را کاهش دهد، اما در دراز مدت به دلیل کاهش دوام سازه، افزایش هزینههای تعمیر و نگهداری و حتی خرابیهای ناگهانی، هزینه نهایی پروژه را به مراتب افزایش میدهد. در سازههای فولادی، استفاده از پیچ و مهره های ضعیف باعث کاهش ظرفیت باربری و افزایش خطر فروپاشی تدریجی (Progressive Collapse) میشود. همچنین، در محیطهای صنعتی که در معرض تنشهای لرزهای و خوردگی هستند، استفاده از پیچ های بیکیفیت میتواند منجر به شکست سازهای و ایجاد خطرات ایمنی برای کاربران و سرمایهگذاران شود.

آیا پیچ و مهرههای ارزان استانداردهای لازم صنعتی را دارند؟

پیچ و مهره های باکیفیت تحت آزمایشهای سختگیرانهای نظیر تست کشش (Tensile Test)، تست سختی (Hardness Test) و تست ضربه (Impact Test) قرار میگیرند تا از استحکام مکانیکی و دوام آنها اطمینان حاصل شود. در مقابل، پیچ های ارزان معمولاً فاقد استانداردهای بینالمللی مانند ASTM، ISO و DIN هستند، چراکه فرآیندهای تولید آنها با کاهش هزینههای مواد اولیه، حذف عملیات حرارتی و عدم رعایت دقیق تلرانسهای ابعادی انجام میشود. این موارد باعث افت عملکرد مکانیکی و کاهش قابلیت اطمینان این محصولات میشود.

چرا عملیات حرارتی در پیچ و مهره های ارزان به درستی انجام نمیشود و چه تأثیری دارد؟

عملیات حرارتی نظیر تمپرینگ (Tempering)، کربن دهی (Carburizing) و نیتراسیون (Nitriding) برای افزایش سختی سطحی، کاهش تنشهای پسماند و افزایش چقرمگی شکست ضروری است. در پیچ و مهره های ارزان، به دلیل صرفهجویی در هزینهها، این فرآیندها یا ناقص انجام میشوند یا به طور کامل حذف میشوند. نبود عملیات حرارتی مناسب، باعث میشود که این پیچها دارای میکرو ساختار غیر همگن، سختی نامتوازن و حساسیت بالا به شکست خستگی باشند، که در شرایط کاری با بارگذاری دینامیکی، منجر به تخریب زود هنگام خواهد شد.

چگونه میتوان پیچ و مهره های بی کیفیت را از نمونههای استاندارد تشخیص داد؟

یکی از راه های تشخیص پیچ و مهره های باکیفیت از نمونههای ارزان، بررسی علائم حک شده (Marking) روی محصول است که نشاندهنده استاندارد، کلاس استحکام و تولید کننده آن است. پیچ و مهره های مهندسی شده دارای کدهای استاندارد مانند 8.8، 10.9 یا ASTM A325 هستند، در حالی که نمونههای ارزان قیمت اغلب فاقد این نشانهها بوده یا نشانههای آنها به صورت سطحی و غیرحرفهای حک شده است. همچنین، پیچ و مهره های نامرغوب معمولاً دارای وزن کمتر، سطح زبر، عدم یکنواختی در رزوهها و پوششهای ناپایدار هستند که نشان دهنده ضعف در فرآیند تولید و کنترل کیفی است.

بیشتر بخوانید: ۱۰ نکته کلیدی برای کاهش هزینه در خرید عمده پیچ و مهره