در عرصه تولید پیچ و مهره صنعتی، این قطعات به ظاهر ساده نقشی حیاتی در اتصال و پایداری سازههای مهندسی ایفا میکنند. پیچها و مهرهها با توجه به ویژگیهای خاص خود باید بتوانند در برابر تنشهای دینامیکی، نیروهای کششی و شرایط محیطی سخت مقاومت کنند. یکی از عواملی که در عملکرد پیچ و مهره ها تأثیر بسزایی دارد، انتخاب آلیاژ مناسب برای تولید این اتصالات است. در سالها تجربهای که در تولید و واردات و صادرات پیچ و مهرههای صنعتی داشتم، به وضوح مشاهده کردهام که انتخاب آلیاژ و ترکیب شیمیایی فولاد تأثیرات زیادی بر عملکرد و دوام پیچها و مهرهها دارد.

فهرست مطالب

Toggleاهمیت آلیاژهای خاص در تولید پیچ و مهره های صنعتی

پیچ و مهره های صنعتی به عنوان اجزای اساسی در صنایع مختلفی مانند نفت و گاز، خودروسازی، هوافضا و ساخت و سازهای مقاوم در برابر زلزله، باید ویژگیهای مکانیکی ویژهای داشته باشند تا در برابر شرایط سخت و محیطهای چالشبرانگیز مقاوم بمانند. این ویژگیها شامل مقاومت بالا در برابر نیروهای خارجی، ضربات، ارتعاشات و تنشهای متناوب هستند. برای دستیابی به این ویژگیهای مکانیکی، استفاده از آلیاژهای خاص یکی از ضروریترین اقدامات است.

آلیاژهای ویژه مانند فولادهای آلیاژی و سوپرآلیاژها میتوانند خواص مطلوبی نظیر مقاومت در برابر سایش، خوردگی و دماهای بالا را فراهم کنند که فولادهای معمولی قادر به ارائه آنها نیستند. در این میان، پیچ و مهرهها باید به درستی رو پیچ تو پیچ شوند تا از هر گونه آسیب و فرسایش جلوگیری کرده و کارایی بالای خود را در شرایط سخت حفظ کنند.

ترکیب شیمیایی و خواص مکانیکی آلیاژهای خاص

آلیاژهای ویژه برای پیچ و مهرهها معمولاً ترکیبهایی از عناصری مانند کروم، مولیبدن، نیکل، وانادیوم، بور و تیتانیوم دارند که هرکدام ویژگیهای خاصی را به فولاد میافزایند. کروم باعث افزایش مقاومت به خوردگی و اکسیداسیون، به ویژه در محیطهای مرطوب یا خورنده میشود. مولیبدن، به عنوان یکی از عناصر کلیدی در فولادهای مقاوم به حرارت، بهبود مقاومت در برابر دماهای بالا و فشارهای دینامیکی را فراهم میکند. نیکل چقرمگی را افزایش میدهد و انعطافپذیری فولاد را بهبود میبخشد، در حالی که وانادیوم به افزایش استحکام تسلیم فولاد کمک میکند و از رشد دانهها جلوگیری میکند. این ترکیبها باعث میشوند که پیچ و مهرهها در شرایط سخت عملکرد بهینه داشته باشند.

عملکرد پیچ و مهرهها در شرایط محیطی مختلف

فرآیند تولید پیچ و مهره ها با آلیاژهای خاص، عمر مفید و عملکرد آنها را به طرز چشمگیری بهبود میبخشد. این آلیاژها از ایجاد ترکهای ناشی از خستگی و خوردگی جلوگیری کرده و باعث میشوند پیچ و مهرهها در برابر شرایط محیطی دشوار مقاومتر شوند. برای مثال، پیچهای مورد استفاده در صنایع نفت و گاز که در معرض مواد شیمیایی خورنده و دماهای بالا قرار دارند، تنها با استفاده از فولادهای خاص قادر به عملکرد بهینه خواهند بود. این آلیاژها همچنین موجب افزایش ایمنی و کاهش هزینههای نگهداری در پروژههای صنعتی و عمرانی میشوند.

مقایسه آلیاژهای خاص با فولادهای معمولی

در مقابل، فولادهای معمولی که برای پیچهای ارزانقیمت استفاده میشوند، قادر به ارائه ویژگیهای مکانیکی مطلوب در محیطهای دشوار نیستند. فولادهای کمآلیاژ که درصد بالای کربن دارند، به سرعت دچار آسیب، خوردگی و شکست میشوند، خصوصاً در محیطهای مرطوب یا در معرض مواد شیمیایی خورنده. این مشکل به ویژه در صنایع حساس مانند خودروسازی، هوافضا و پروژههای عمرانی که به مقاومت پیچ و مهرهها در برابر تنشهای مکانیکی شدید نیاز دارند، میتواند خطرات جدی ایجاد کند. به همین دلیل، انتخاب دقیق آلیاژهای خاص در تولید پیچ و مهرهها از اهمیت بالایی برخوردار است.

ترکیب شیمیایی آلیاژهای پیچ و مهره های مقاوم

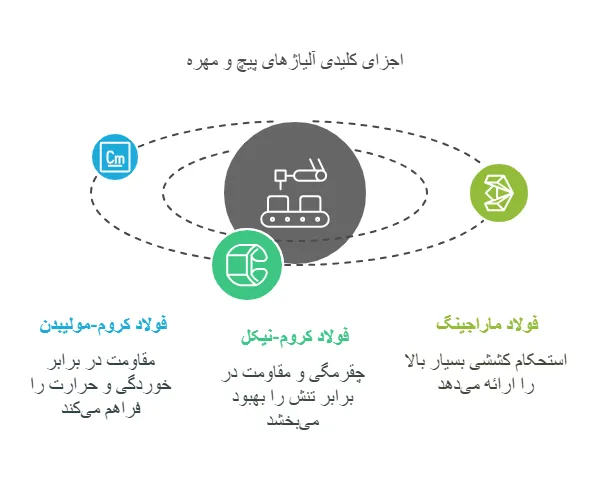

آلیاژهای خاصی که در تولید پیچ و مهره های مقاوم استفاده میشوند، معمولاً ترکیب پیچیدهای از عناصر مختلف را در خود دارند. به طور کلی، آلیاژهایی که برای پیچ و مهرههای صنعتی به کار میروند، شامل درصد خاصی از فولاد کربنی، فولاد آلیاژی و فولاد ضد زنگ هستند. به عنوان مثال، فولادهای کروم-مولیبدن و کروم-نیکل، آلیاژهای اصلی هستند که به طور گسترده در صنعت پیچ و مهره برای تأمین مقاومت در برابر خوردگی و استحکام کششی استفاده میشوند.

در فولادهای کروم-مولیبدن، درصد کروم (حدود 1-3%) به فولاد مقاومت در برابر خوردگی و اکسیداسیون میدهد، در حالی که مولیبدن (حدود 0.25-1%) مقاومت در برابر حرارت را تقویت کرده و از نرم شدن فولاد در دماهای بالا جلوگیری میکند. این ترکیب باعث میشود که پیچها و مهرهها بتوانند در شرایط دمایی بالا و در معرض گازهای خورنده دوام بیشتری داشته باشند. در برخی آلیاژها، درصد نیکل نیز افزایش مییابد تا علاوه بر افزایش چقرمگی، مقاومت پیچ و مهرهها در برابر تنشهای دینامیکی و بارهای متناوب بهبود یابد.

یکی دیگر از ترکیبات شیمیایی پرکاربرد در تولید پیچ و مهرههای مقاوم، فولادهای ماراجینگ است که در آنها مقادیر بالای نیکل و کربن در کنار مولیبدن و وانادیوم قرار دارد. این ترکیب شیمیایی باعث میشود که فولاد به مقاومت کششی بسیار بالایی برسد و بتواند در برابر فشارهای شدید و شرایط دماهای بالا به خوبی عمل کند.

ساختار ترکیب شده مواد و نحوه تولید پیچ و مهره های مقاوم

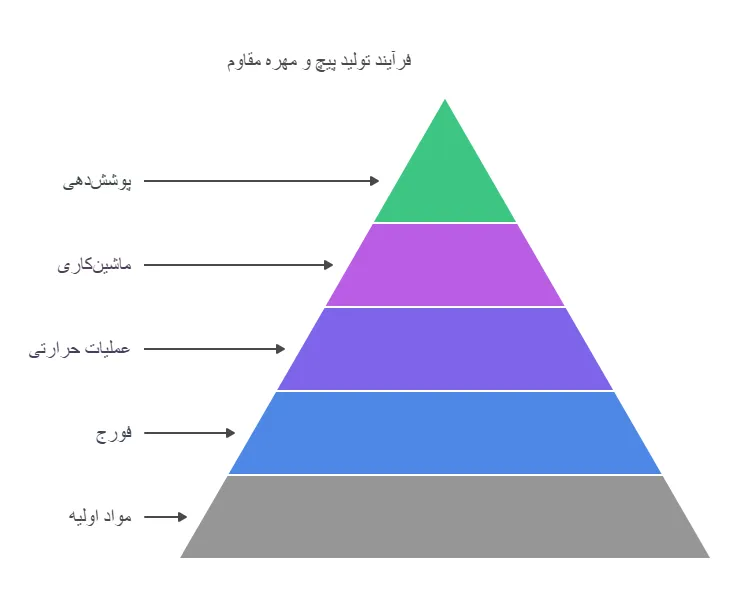

ساختار متالورژیکی فولادهای آلیاژی و سوپرآلیاژی که در تولید پیچ و مهره های مقاوم به کار میروند، باید به گونهای طراحی شود که توزیع متعادل فازهای مختلف فولاد در آنها مشاهده شود. این فرآیند با کنترل دقیق دما در طی مراحل تولید انجام میشود. در فرآیند فورج گرم، فولاد در دمای بالای 1100 درجه سانتیگراد قرار میگیرد تا دانهها ریز شده و ساختار فلز یکنواخت شود. این فرآیند باعث میشود که پیچها و مهرهها قادر به تحمل نیروهای دینامیکی شدید و تنشهای کششی باشند.

پس از این مرحله، فولاد به عملیات حرارتی مانند کوئنچ و تمپرینگ تحت دمای مشخص وارد میشود. عملیات کوئنچ که در محیط روغن یا گاز صورت میگیرد، باعث افزایش سختی فولاد میشود، در حالی که عملیات تمپرینگ به کاهش تنشهای داخلی فولاد و افزایش چقرمگی کمک میکند. در نهایت، پیچها و مهرههای تولید شده وارد مرحله نهایی میشوند که شامل پوششدهی سطحی است. پوششهای گالوانیزه، نیتریدی و حتی پوششهای پلیمری مانند تفلون در این مرحله به کار میروند تا مقاومت پیچ و مهرهها در برابر خوردگی و سایش افزایش یابد.

مواد اولیه و فرآیند های ساخت پیچ و مهره های مقاوم

مواد اولیه برای تولید پیچ و مهره های مقاوم معمولاً شمشهای فولادی با آلیاژهای خاص هستند که از منابع معتبر تأمین میشوند. این فولادها باید دارای کیفیت بالا و خلوص مناسب باشند تا از بروز ناخالصیها که میتوانند منجر به ضعف در استحکام مکانیکی شوند، جلوگیری شود. پس از انتخاب مواد اولیه، فرآیندهای تولید شامل فورج سرد یا گرم، عملیات حرارتی، ماشینکاری و در نهایت پوششدهی سطحی به دقت انجام میشود.

در فرآیند فورج گرم، فولاد تحت فشارهای زیاد در دمای بالا قرار میگیرد تا شکلدهی مطلوب انجام شود. این فرآیند باعث میشود که فولاد دارای ساختار بلوری یکنواختتری شود که در برابر تنشها مقاومتر است. سپس پیچها تحت فرآیندهایی مانند کوئنچ و تمپرینگ قرار میگیرند تا ویژگیهای مکانیکی بهینهای حاصل شود. در نهایت، برای بهبود مقاومت در برابر خوردگی و سایش، پیچها و مهرهها با پوششهایی مانند گالوانیزه یا نیتریدی پوشش داده میشوند. این فرآیندها بهویژه برای تولید مهره خاردار که در شرایط پرتنش و آسیبپذیر به کار میرود، حیاتی هستند تا از مقاومت و دوام آنها در برابر نیروهای خارجی و فشارهای محیطی اطمینان حاصل شود.

چالشها تولید پیچ و مهره های مقاوم در برابر خوردگی

یکی از مهمترین چالشهای صنعت پیچ و مهره، مقاومت در برابر خوردگی است که در شرایط سخت محیطی مانند محیطهای دریایی، نفتی، شیمیایی و حتی سازههای ساختمانی بلندمرتبه، اهمیت ویژهای پیدا میکند. پیچها و مهرهها به عنوان اجزای اساسی در ساختارهای مختلف، باید توانایی مقابله با شرایط محیطی را داشته باشند تا از ایمنی و کارایی سازهها جلوگیری کنند. در این بخش، به بررسی چالشهای تولید پیچ و مهرههای مقاوم در برابر خوردگی میپردازیم:

محیطهای شیمیایی خورنده

یکی از اصلیترین چالشها در تولید پیچ و مهره ها، مواجهه با محیطهای شیمیایی خورنده مانند مواد اسیدی، بازی، یا محلولهای شیمیایی است که میتواند باعث خوردگی سریع پیچها و مهرهها شود. این نوع محیطها به ویژه در صنایع نفت و گاز، پتروشیمی، صنایع شیمیایی و سازههای دریایی بسیار رایج هستند.

رطوبت و نمک در محیطهای دریایی

پیچ و مهره های مورد استفاده در محیطهای دریایی باید در برابر رطوبت بالا و نمکهای موجود در آب دریا مقاوم باشند. خوردگی ناشی از نمک و رطوبت میتواند به سرعت اتصالات را ضعیف کند و عملکرد سازهها را تحت تأثیر قرار دهد.

دماهای بسیار بالا یا پایین

پیچ و مهره هایی که در محیطهایی با دماهای شدید مانند صنایع فولادسازی یا نیروگاهها به کار میروند، باید بتوانند مقاومت بالایی در برابر خوردگی حتی در دماهای بسیار بالا یا پایین داشته باشند. تغییرات دمایی ناگهانی نیز میتواند باعث ترکخوردگی یا تغییرات ساختاری در پیچها و مهرهها شود.

عوامل محیطی و سایش

پیچ و مهره ها در صنایع مختلف به طور مداوم در معرض سایش و بارهای مکانیکی قرار دارند. این سایش میتواند باعث آسیب به پوششهای ضد خوردگی و تسریع در فرآیند خوردگی شود. این مسئله به ویژه در صنایعی مانند خودروسازی، معدنی و پتروشیمی مطرح است.

محدودیت در انتخاب مواد اولیه

انتخاب مواد اولیه برای تولید پیچ و مهره های مقاوم در برابر خوردگی از دیگر چالشهای بزرگ این صنعت است. فولادهای معمولی معمولاً دارای مقاومت کافی در برابر خوردگی نیستند و نیاز به افزودن عناصر آلیاژی خاص مانند کروم، نیکل، مولیبدن و وانیادیم دارند تا بتوانند خواص ضد خوردگی بهتری از خود نشان دهند. این انتخابها نیازمند بررسی دقیق هزینهها، ویژگیها و کاربردهای پیچها هستند.

راهکارهای تولید پیچ و مهره های مقاوم در برابر خوردگی

راهکارهای تولید پیچ و مهره های مقاوم در برابر خوردگی به شرح زیر است:

استفاده از فولادهای ضد زنگ

یکی از اصلیترین راهکارها برای مقابله با خوردگی، استفاده از فولادهای ضد زنگ است. فولادهای ضد زنگ مانند استنلس استیل (نوع 304 و 316) به دلیل ترکیب شیمیایی خاص خود که شامل کروم و نیکل میباشد، دارای مقاومت بالایی در برابر خوردگی در محیطهای شیمیایی و دریایی هستند. این فولادها در صنایع مختلف از جمله صنایع نفت و گاز، پتروشیمی و محیطهای دریایی به طور گسترده استفاده میشوند.

پوششدهی مقاوم به خوردگی

یکی از متداولترین روشها برای افزایش مقاومت پیچ و مهرهها در برابر خوردگی، استفاده از پوششهای مقاوم به خوردگی است. روشهای پوششدهی مانند گالوانیزه گرم، پوششهای نیتریدی، پوششهای سرامیکی و آبکاری نیکل میتوانند به طور مؤثری از سطح پیچها و مهرهها در برابر خوردگی و سایش محافظت کنند. این پوششها باید به طور دقیق و با کنترل کیفیت انجام شوند تا از هرگونه آسیب به پوشش جلوگیری شود.

استفاده از آلیاژهای مقاوم به خوردگی

افزودن عناصر آلیاژی مانند مولیبدن، وانادیوم و نیکل به فولاد میتواند مقاومت آن را در برابر خوردگی و سایش به طور چشمگیری افزایش دهد. به طور خاص، مولیبدن به عنوان یک عنصر آلیاژی در فولادهای ضد خوردگی برای بهبود مقاومت در برابر محیطهای اسیدی و قلیایی شناخته شده است. همچنین، نیکل مقاومت پیچ و مهره ها را در برابر سایش و خوردگی در شرایط رطوبتی و شیمیایی افزایش میدهد.

انتخاب صحیح فرآیندهای تولید

فرآیندهای تولید پیچ و مهره باید به طور دقیق کنترل شوند تا از ایجاد نقاط ضعف در ساختار فولاد جلوگیری شود. استفاده از فرآیندهای فورج و عملیات حرارتی دقیق میتواند ساختار فولاد را بهینه کرده و موجب توزیع یکنواخت عناصر آلیاژی در فولاد شود. این اقدامات کمک میکند تا پیچ و مهرهها در برابر خوردگی و سایش مقاومتر باشند.

استفاده از نانو پوششها

در سالهای اخیر، استفاده از پوششهای نانو تکنولوژی برای افزایش مقاومت پیچ و مهرهها در برابر خوردگی و سایش در محیطهای شیمیایی و دریایی به طور چشمگیری افزایش یافته است. این پوششها میتوانند با ایجاد لایههای نانو مقیاس روی سطح پیچها و مهرهها، مقاومت آنها را در برابر خوردگی و عوامل محیطی بهبود بخشند.

مهندسی معکوس و بازبینی استانداردها

در بسیاری از صنایع حساس، استفاده از پیچ و مهرههایی که مطابق با استانداردهای خاص مقاوم در برابر خوردگی ساخته شدهاند، اهمیت ویژهای دارد. مهندسی معکوس و بازبینی استانداردهای تولید پیچ و مهره های مقاوم به خوردگی میتواند به تولید پیچ و مهره های با کیفیتتر و مقاومتر کمک کند. این فرآیندها میتوانند بر اساس الزامات محیطی خاص صنعتها تنظیم شوند.

در نهایت، برای تولید پیچ و مهرههای مقاوم در برابر خوردگی در محیطهای صنعتی، باید به انتخاب دقیق مواد اولیه، فرآیندهای تولید و پوششدهی توجه ویژهای داشته باشیم. رعایت این نکات نه تنها به طول عمر بیشتر اتصالات کمک میکند، بلکه هزینههای تعمیرات و نگهداری را کاهش میدهد و ایمنی پروژههای مهندسی را به طرز قابل توجهی افزایش میدهد.

نتیجهگیری

تأثیر آلیاژهای خاص در تولید پیچ و مهره های مقاوم نه تنها به واسطه ترکیب شیمیایی آنها بلکه به دلیل فرآیندهای متالورژیکی دقیق و انتخاب مواد اولیه با کیفیت بالا است. پیچ و مهرههایی که از آلیاژهای خاص تولید میشوند، دارای استحکام بالا، مقاومت به خوردگی و سایش و عمر مفید بیشتری در شرایط سخت و پیچیده هستند. این انتخابها به ویژه در صنایع حساس مانند نفت و گاز، هوافضا و خودروسازی که نیاز به مقاومت بالایی در برابر شرایط محیطی و تنشهای مکانیکی دارند، ضروری است. از این رو، تولید کنندگان پیچ و مهره باید با دقت و آگاهی از پیشرفتهای علمی در زمینه آلیاژها و فناوریهای تولید، به انتخاب بهترین مواد اولیه و فرآیندهای ساخت بپردازند تا محصولاتی با کیفیت بالا و عملکرد بینظیر تولید کنند.

سوالات پرتکرار

1. چرا آلیاژهای خاص برای پیچ و مهرهها ضروری هستند؟

پاسخ: آلیاژهای خاص برای پیچ و مهرهها به دلیل ویژگیهای مکانیکی ویژهای که دارند، مانند مقاومت بالا در برابر سایش، خوردگی، و دماهای شدید، ضروری هستند. این آلیاژها، که شامل عناصری همچون کروم، مولیبدن، نیکل، وانادیوم و تیتانیوم هستند، به پیچ و مهرهها کمک میکنند تا در محیطهای دشوار مانند صنایع نفت و گاز، هوافضا و ساخت و سازهای مقاوم در برابر زلزله، دوام و عملکرد مطلوبی داشته باشند.

2. چه عناصری در ترکیب آلیاژهای خاص برای پیچ و مهرهها به کار میروند و هرکدام چه ویژگیهایی را به فولاد میدهند؟

پاسخ: ترکیب آلیاژهای خاص معمولاً شامل کروم، مولیبدن، نیکل، وانادیوم و بور است. کروم باعث افزایش مقاومت به خوردگی و اکسیداسیون، مولیبدن مقاومت به حرارت و فشار را بهبود میدهد، نیکل چقرمگی و انعطافپذیری را افزایش میدهد، وانادیوم استحکام تسلیم فولاد را افزایش میدهد و از رشد دانهها جلوگیری میکند، و بور مقاومت در برابر سایش را بهبود میبخشد.

3. چه تفاوتهایی بین فولادهای آلیاژی خاص و فولادهای معمولی در استفاده در شرایط سخت وجود دارد؟

پاسخ: فولادهای معمولی که معمولاً برای پیچهای ارزانقیمت استفاده میشوند، قادر به تحمل شرایط محیطی دشوار مانند رطوبت، مواد شیمیایی خورنده، و دماهای شدید نیستند و به سرعت دچار آسیب، خوردگی و شکست میشوند. اما فولادهای آلیاژی خاص با ترکیب دقیق مواد، قادر به مقاومت در برابر این شرایط سخت هستند و از ایجاد ترکها و خرابیهای ناشی از خستگی و خوردگی جلوگیری میکنند.

4. چگونه آلیاژهای خاص عمر مفید پیچ و مهرهها را افزایش میدهند؟

پاسخ: آلیاژهای خاص با ویژگیهایی مانند مقاومت بالا در برابر سایش، خوردگی و تنشهای مکانیکی باعث افزایش طول عمر پیچ و مهرهها میشوند. این آلیاژها در فرآیند تولید، از ایجاد ترکهای ناشی از خستگی و خوردگی جلوگیری کرده و پیچ و مهرهها را قادر میسازند تا در برابر شرایط محیطی دشوار مقاومت کنند و عملکرد بهینه داشته باشند، که در نتیجه عمر مفید این قطعات طولانیتر میشود.

بیشتر بخوانید: استانداردهای جدید ISO و ASTM در تولید پیچ و مهرههای صنعتی