سالها فعالیت در تولید، واردات و صادرات پیچ و مهره به من نشان داده که استانداردهای صنعتی نه تنها چهارچوبی برای تولید، بلکه ضامن ایمنی و دوام اتصالات صنعتی هستند. در دنیایی که تکنولوژی ساخت و ساز و مهندسی مکانیک به سرعت در حال پیشرفت است، استانداردهای ISO و ASTM نیز به طور مداوم به روزرسانی میشوند تا با چالشهای جدید صنعت، همگام بمانند. از بهینه سازی ترکیبات شیمیایی فولاد گرفته تا اصلاح فرآیندهای حرارتی و پوشش دهی سطحی، این تغییرات نه تنها بر کیفیت، بلکه بر عملکرد مکانیکی پیچ و مهرهها در محیطهای مختلف تأثیر مستقیم دارند.

در این مقاله، نگاهی دقیق به تغییرات جدید در استانداردهای ISO و ASTM در زمینه پیچ و مهرههای صنعتی خواهیم داشت و بررسی خواهیم کرد که چگونه این تغییرات میتوانند به بهبود عملکرد، افزایش ایمنی و کاهش هزینههای تعمیر و نگهداری در پروژههای مهندسی کمک کنند.

فهرست مطالب

ToggleISO و ASTM چیست؟

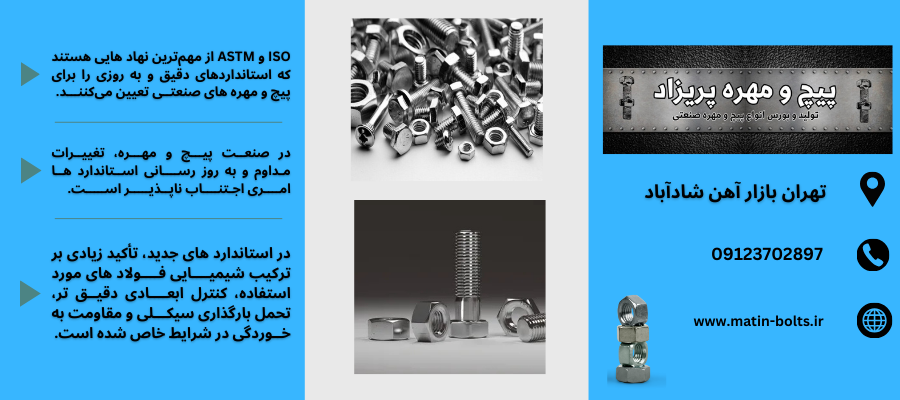

در دنیای مهندسی و تولید، استانداردها نقشی حیاتی در تضمین کیفیت، ایمنی و عملکرد محصولات دارند. دو سازمان بینالمللی ISO (International Organization for Standardization) و ASTM (American Society for Testing and Materials) از مهمترین نهادهایی هستند که استانداردهای دقیق و به روزی را برای پیچ و مهرههای صنعتی تعیین میکنند.

ISO یک سازمان جهانی است که استانداردهای صنعتی را در طیف وسیعی از حوزهها، از جمله ساخت پیچ و مهرههای صنعتی، تحملهای ابعادی، استحکام مکانیکی و الزامات پوششدهی سطحی تعیین میکند. استانداردهای ISO اغلب در سطح بینالمللی مورد پذیرش قرار میگیرند و به عنوان معیاری برای هماهنگسازی تولید در کشورهای مختلف استفاده میشوند. در این میان، برخی از قطعات مانند مهره خاردار که نیازمند دقت بالایی در طراحی و ساخت هستند، به واسطه این استانداردها، عملکرد بهتری در سازههای صنعتی و مکانیکی خواهند داشت.

در مقابل، ASTM سازمانی مستقر در ایالات متحده است که استانداردهای تخصصیتری برای آزمایش مواد، عملکرد مکانیکی و فرآیندهای تولید ارائه میدهد. استانداردهای ASTM بیشتر در صنایع مهندسی آمریکای شمالی و سایر کشورهای صنعتی مورد استفاده قرار میگیرند و شامل الزامات دقیقتری در مورد ترکیب شیمیایی فولادهای مورد استفاده، روشهای تولید و تستهای استحکام هستند.

در سالهای اخیر، همگرایی بین استانداردهای ISO و ASTM افزایش یافته و بسیاری از مشخصات کلیدی در هر دو سیستم استانداردسازی به روز رسانی شدهاند تا با نیازهای صنایع مدرن، از جمله ساخت و ساز، خودروسازی، هوا فضا و صنایع نفت و گاز همگام شوند. به ویژه در تولید پیچ و مهرههای صنعتی، تغییرات این استانداردها بر ساختار متالورژیکی، مقاومت در برابر خوردگی، استحکام کششی و تحمل بارهای دینامیکی تأثیر مستقیم گذاشتهاند و تولیدکنندگان را ملزم به رعایت فرآیندهای کنترل شدهتری کردهاند.

استاندارد های قدیمی ISO و ASTM و نیاز به تغییرات آنها

قبل از تحولات اخیر در استاندارد های ISO و ASTM، این استانداردها بیشتر بر روی مفاهیم ابتدایی تولید پیچ و مهرهها، اندازهگیریهای عمومی و ترکیب شیمیایی تمرکز داشتند. بسیاری از این استانداردها به ویژه در دهههای گذشته، به گونهای طراحی شده بودند که به تولید پیچ و مهرههایی با استحکام کششی استاندارد، مقاومت به خوردگی معین و استحکام در برابر بارهای استاتیکی پاسخ میدادند. این استانداردها در آن زمان به خوبی توانستند نیازهای صنعتی اولیه را تأمین کنند، اما با گذر زمان و ظهور فناوریهای نوین در مهندسی مواد، فرآیندهای تولید پیچ و مهره و شرایط محیطی پیچیدهتر، این استانداردها به تدریج نیاز به بازنگری و به روزرسانی پیدا کردند.

یکی از مسائل اصلی استانداردهای قدیمی ISO و ASTM، عدم توجه به شرایط عملیاتی پیچیدهتر و نیاز به مقاومت بیشتر پیچ و مهرهها در برابر شرایط دینامیکی، ارتعاشات و بارگذاریهای سیکلی بود. به عنوان مثال، پیچ و مهرههای معمولی که تحت استانداردهای قدیمی تولید میشدند، برای تحمل فشارهای مداوم و متناوب زلزله، سیلاب، یا حتی ارتعاشات ناشی از فعالیتهای صنعتی سنگین طراحی نشده بودند. همچنین، در این استانداردها توجه کمتری به عملکرد بلند مدت و پایداری پیچها در برابر عوامل محیطی خاص مانند خورندگی مواد شیمیایی، دماهای بسیار بالا یا پایین، و سایش میشد.

در گذشته، تأکید بیشتر بر مقاومت به کشش و استحکام پایه پیچها بود و از اینرو بسیاری از پیچهای تولیدی برای استفاده در شرایط محیطی سخت یا در صنایع خاص مانند خودروسازی، هوافضا، نفت و گاز یا ساخت و ساز مقاوم در برابر زلزله مناسب نبودند. به ویژه در محیطهایی که پیچها در معرض تنشهای پیچشی، ارتعاشات مداوم و فشارهای دینامیکی قرار دارند، پیچ و مهرههایی که طبق استانداردهای قدیمی تولید میشدند، قابلیت تحمل این بارها را نداشتند و به سرعت دچار خستگی، ترک خوردگی یا شکست میشدند.

| ویژگیها | استانداردهای جدید ISO و ASTM | استانداردهای قدیمی ISO و ASTM |

|---|---|---|

| ترکیب شیمیایی فولاد | تمرکز بر استحکام کششی و مقاومت پایه | تنظیم دقیق عناصر برای بهبود مقاومت به خوردگی و سایش |

| مقاومت در برابر بارهای دینامیکی | بیشتر بر بارهای استاتیکی تمرکز داشتند | تأکید بیشتر بر بارهای سیکلی و دینامیکی |

| مقاومت به خوردگی | توجه کم به شرایط محیطی خورنده | بهبود چشمگیر در مقاومت به خوردگی در محیطهای شیمیایی و دریایی |

| کیفیت مواد اولیه | فولاد با درصد بالای ناخالصیها | استفاده از فولاد با خلوص بالا و کمترین ناخالصیها |

| پوششدهی سطحی | استفاده از روشهای قدیمی مانند گالوانیزه سرد | استفاده از گالوانیزه گرم، پوشش نیتریدی و پوششهای پیشرفته دیگر |

| فرآیند تولید | فرآیندهای عمومی و کمدقتتر | فرآیندهای پیشرفته و کنترلشده برای بهینهسازی خواص مکانیکی |

نیاز به تغییر استانداردها

استانداردهای قدیمی پاسخگوی نیازهای پیچیده و متغیر امروز صنعت نیستند. پیشرفتهای علمی در زمینه مواد و متالورژی، استفاده گسترده از پیچ و مهرهها در صنایع حساس و افزایش تقاضا برای سازههایی با دوام و ایمنتر، همه اینها باعث شده است که نیاز به استانداردهای دقیقتر و به روزتر در تولید پیچ و مهرههای صنعتی احساس شود.

این تغییرات ضروری بودهاند زیرا:

- شرایط کاری پیچ و مهرهها در صنایع مدرن پیچیدهتر از گذشته شده است، از جمله نیاز به تحمل بارهای سیکلی، دینامیکی، ارتعاشات مداوم و شرایط دمایی و محیطی سختتر.

- افزایش نیاز به مقاومت به خوردگی و سایش در محیطهای شیمیایی، دریایی و نفتی باعث شده است که استانداردها باید به گونهای طراحی شوند که مقاومت بیشتری در برابر شرایط خورنده ارائه دهند.

- پیشرفتها در علم متالورژی و آلیاژهای جدید این امکان را فراهم کردهاند که پیچ و مهرهها با استحکام و دوام بالا تولید شوند، به ویژه برای استفاده در پروژههای عمرانی بزرگ، پروژههای فضایی و صنایع نفت و گاز.

- این تغییرات در استانداردها از آنجا ناشی شدهاند که نیاز به پیچ و مهرههای مقاومتر، دقیقتر و با قابلیت اطمینان بیشتر در دنیای صنعتی امروز بیشتر از همیشه احساس میشود. این استانداردهای جدید به ویژه در زمینههای عملیات حرارتی، ترکیب شیمیایی فولاد، عملیات

- پوششدهی و روشهای آزمایش پیچ و مهرهها، ضمانتی برای ایمنی و عملکرد بلندمدت در شرایط سخت فراهم میکنند.

استاندارد های جدید ISO و ASTM در صنعت پیچ و مهره چیست؟

هرچند که پیچ و مهرهها به عنوان قطعات کوچک در سیستمهای مهندسی شناخته میشوند، اما دقت در طراحی و ساخت آنها تفاوت بین یک اتصال ایمن و یک فاجعه سازهای را مشخص میکند. در استانداردهای جدید، تأکید زیادی بر ترکیب شیمیایی فولادهای مورد استفاده، کنترل ابعادی دقیقتر، تحمل بارگذاری سیکلی و مقاومت به خوردگی در شرایط خاص شده است. تغییرات در استاندارد ISO 898-1 و ASTM F3125 از جمله مهمترین تحولاتی است که در ماههای اخیر اجرا شدهاند و بر استحکام کششی، چقرمگی شکست و پایداری حرارتی پیچهای صنعتی تأثیر قابل توجهی گذاشتهاند.

یکی از بخشهای کلیدی این استانداردهای جدید، اصلاح مقادیر کربن، کروم، مولیبدن و نیکل در فولادهای آلیاژی است. بر اساس آخرین تغییرات، درصد کربن در فولادهای گرید بالا به طور جزئی کاهش یافته تا از تردی بیش از حد جلوگیری شود. در مقابل، میزان کروم و مولیبدن افزایش یافته تا مقاومت در برابر خوردگی و اکسیداسیون بهبود یابد. از سوی دیگر، کنترل مقدار وانادیوم و بور در برخی آلیاژها، استحکام تسلیم پیچها را افزایش داده و آنها را در برابر بارهای دینامیکی مقاومتر کرده است.

چالشها و فرصتها در اجرای استانداردهای جدید ISO و ASTM

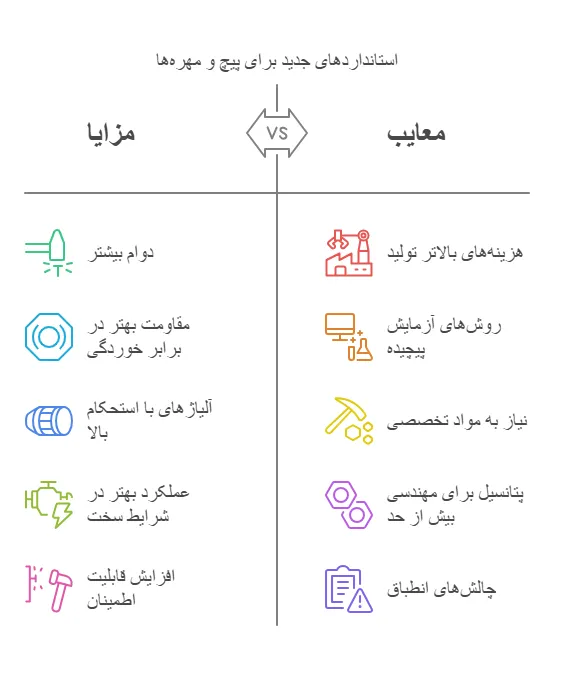

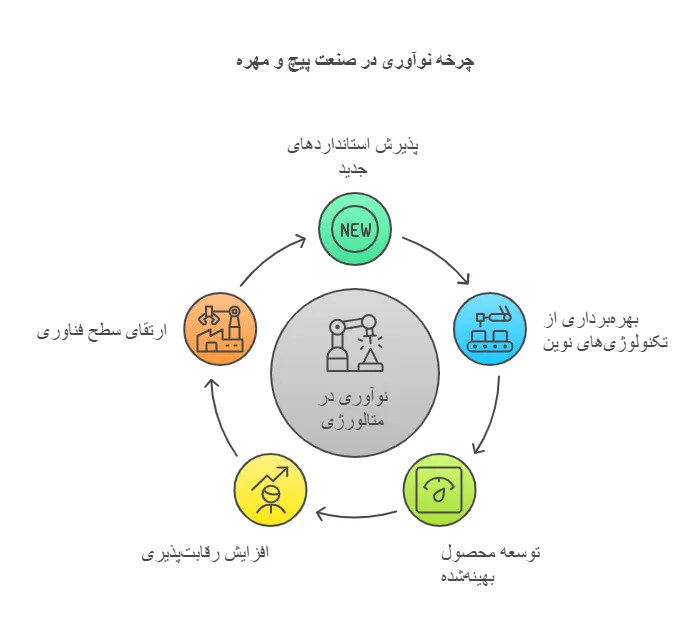

در صنعت پیچ و مهره، تغییرات مداوم و بهروزرسانی استانداردها امری اجتنابناپذیر است. استانداردهای جدید ISO و ASTM بهمنظور پاسخگویی به چالشهای پیچیدهتر و نیازهای صنعتی مدرن طراحی شدهاند. این تغییرات میتوانند تأثیرات قابل توجهی بر کیفیت، ایمنی و کارایی پیچ و مهرهها در پروژههای مهندسی داشته باشند. اما در کنار مزایای این بهروزرسانیها، چالشهایی در **اجرای استانداردهای جدید** در سطح جهانی وجود دارد که تولیدکنندگان و صنعتگران باید با آنها مواجه شوند.

هزینههای تولید و بهروزرسانی تجهیزات

یکی از بزرگترین چالشها در اجرای استانداردهای جدید، هزینههای مرتبط با تولید و به روزرسانی تجهیزات است. برای رعایت استانداردهای دقیقتر و استفاده از مواد اولیه با کیفیت بالا، تولید کنندگان باید سرمایهگذاری بیشتری در خرید ماشین آلات جدید، تجهیزات آزمایشگاهی و فرآیندهای تولید انجام دهند. این فرآیند ممکن است باعث افزایش هزینههای تولید شود، که در نتیجه قیمت تمام شده پیچ و مهرهها نیز افزایش خواهد یافت.

نیاز به تغییر در فرآیندهای تولید

بسیاری از فرآیندهای قدیمی و رایج در صنعت پیچ و مهره ممکن است با استانداردهای جدید تطابق نداشته باشند. به عنوان مثال، استانداردهای جدید معمولاً از تولید پیچ و مهرههای مقاومتر با استفاده از فرآیندهای پیچیدهتر و مواد آلیاژی دقیقتر حمایت میکنند. این نیاز به به روز رسانی فرآیندهای =فورج، عملیات حرارتی، پوششدهی و کنترل کیفیت خواهد داشت. تغییر این فرآیندها نیازمند زمان و هزینه است و میتواند برای بسیاری از تولیدکنندگان چالش برانگیز باشد.

نیاز به آموزش و مهارتهای فنی جدید

استفاده از تکنیکهای پیشرفته و مواد جدید برای تولید پیچ و مهرههای صنعتی مطابق با استانداردهای جدید نیازمند آموزشهای ویژه برای کارکنان و متخصصان تولید است. آموزش در زمینههایی مانند متالورژی پیشرفته، تستهای مکانیکی و آزمایشهای دقیق ضروری است تا اطمینان حاصل شود که کارکنان توانایی انجام فرآیندهای دقیق و کنترل کیفیت را دارند. این آموزشها معمولاً زمانبر و پرهزینه هستند.

تطابق با الزامات سختگیرانه محیطی

در بسیاری از صنایع، پیچ و مهرهها باید در شرایط محیطی بسیار سخت مانند دماهای شدید، رطوبت بالا، شرایط شیمیایی خورنده و فشارهای دینامیکی قرار گیرند. استانداردهای جدید اغلب تأکید بیشتری بر مقاومت پیچ و مهرهها به خوردگی، سایش و دماهای بالا دارند. تطابق با این الزامات نیازمند توسعه محصولات با ویژگیهای خاص متالورژیکی و بهکارگیری مواد اولیه خاص است که میتواند چالشهایی را در تأمین مواد اولیه با کیفیت و متناسب با نیازهای دقیق به همراه داشته باشد.

فرصتها در اجرای استانداردهای جدید

فرصتها در اجرای استانداردهای جدید بدین شرح هستند:

بهبود کیفیت و عملکرد پیچ و مهرهها

اجرای استانداردهای جدید، در نهایت، به بهبود کیفیت و عملکرد پیچ و مهرهها منجر خواهد شد. با توجه به فرآیندهای دقیقتر و استفاده از مواد اولیه با کیفیت بالا، پیچ و مهرههایی که مطابق با این استانداردها تولید میشوند، دارای مقاومت بهتر در برابر فشار، خوردگی، سایش و حرارت خواهند بود. این امر به ویژه در صنایع حساس مانند هوافضا، نفت و گاز، خودروسازی و ساختمانهای مقاوم در برابر زلزله ضروری است. افزایش کیفیت باعث کاهش خرابیها و هزینههای نگهداری در طول عمر محصولات میشود.

رقابت پذیری بیشتر در بازارهای جهانی

اجرای استانداردهای جدید به تولید کننده پیچ و مهره کمک میکند تا محصولات خود را در بازارهای بینالمللی رقابتیتر کنند. بسیاری از پروژهها و قراردادهای بینالمللی نیاز به گواهی نامهها و تأییدیههای معتبر از استانداردهای ISO و ASTM دارند. با رعایت این استانداردها، تولید کنندگان میتوانند به بازارهای جهانی وارد شده و در رقابت با دیگر تولید کنندگان موفقتر عمل کنند.

کاهش ریسکهای ایمنی و افزایش اعتماد به محصولات

استفاده از استانداردهای به روز، باعث افزایش ایمنی و پایداری در پروژههای صنعتی میشود. استانداردهای جدید بر عملکرد ایمن پیچ و مهرهها تحت شرایط دینامیکی و بارگذاریهای شدید تأکید دارند. این امر به معنای کاهش ریسکهای فاجعهبار ناشی از خرابی اتصالات و سازهها در برابر زلزلهها، سیلابها، یا فشارهای صنعتی است. همچنین، این استانداردها اعتماد بیشتری را از سوی مشتریان به همراه میآورند، زیرا مشتریان به پیچ و مهرههایی که تحت چنین استانداردهایی تولید شدهاند، اطمینان بیشتری دارند.

بهرهبرداری از تکنولوژیهای جدید و نوآوری در تولید

یکی از بزرگترین فرصتها در اجرای استانداردهای جدید، بهرهبرداری از تکنولوژیهای نوین تولید و نوآوری در متالورژی است. با استفاده از آلیاژهای پیشرفتهتر و فرآیندهای تولید دقیقتر، تولید کنندگان میتوانند پیچ و مهرههایی با ویژگیهای بهینهتری تولید کنند که در نتیجه، عملکرد بالاتر و دوام بیشتر خواهند داشت. این نوآوریها نه تنها به افزایش رقابتپذیری در بازار کمک میکنند، بلکه به ارتقای سطح فناوری در صنعت پیچ و مهره نیز منجر خواهند شد.

ساختار متالورژیکی و رفتار مکانیکی پیچ های صنعتی

در گذشته، پیچ و مهرههای صنعتی عمدتاً از فولادهای کم آلیاژ با دانهبندی درشت تولید میشدند که تحت نیروهای شدید، مستعد شکستهای شکننده و رشد ترکهای خستگی بودند. اما در استانداردهای جدید، تأکید بر ریزدانگی کنترل شده و کاهش نواحی تمرکز تنش در ساختار فولاد شده است. این تغییر با اعمال فرآیندهای دقیقتر در فورج، آنیلینگ و تمپرینگ چند مرحلهای محقق شده است که منجر به بهبود چقرمگی شکست، افزایش استحکام کششی و کاهش احتمال شکست ناگهانی پیچها در محیطهای صنعتی شده است.

یکی از نقاط ضعف پیچهای تولید شده با روشهای قدیمی، عدم یکنواختی در ریز ساختار فولاد و توزیع نامتعادل فازهای مارتنزیتی و فریتی بود. اما دراستاندارد های جدید ISO و ASTM، کنترل فرآیندهای کوئنچینگ در محیطهای متفاوت مانند روغن و نیتروژن، منجر به توزیع متعادلتر این فازها شده و در نتیجه پیچهای تولید شده مطابق این استانداردها، عملکرد مکانیکی بسیار بهتری دارند.

انواع فولاد و نقش آن ها در پیچ و مهره ها

به طور کلی، فولادهایی که برای تولید پیچ و مهرهها استفاده میشوند به دو دسته فولاد کربنی و فولاد آلیاژی تقسیم میشوند. فولاد کربنی، که حاوی مقادیر مختلف کربن است، معمولاً برای کاربردهایی که نیاز به استحکام کششی متوسط و مقاومت به سایش کم دارند، استفاده میشود. این فولاد به دلیل هزینه تولید پایینتر، در بسیاری از پیچهای عمومی کاربرد دارد. اما در مقابل، مقاومت کمتری در برابر خوردگی دارد و در محیطهای خورنده یا شرایط بارگذاری سنگین نمیتواند عملکرد مطلوبی داشته باشد.

فولاد آلیاژی، به دلیل ترکیب عناصر آلیاژی مانند کروم (Cr)، مولیبدن (Mo)، نیکل (Ni)، وانادیوم (V) و سایر فلزات با ویژگیهای خاص، برای تولید پیچ و مهرههای صنعتی با استحکام بالا، مقاومت در برابر خوردگی و مقاومت در دماهای بالا استفاده میشود. این فولادها به دلیل ویژگیهای فیزیکی و شیمیایی خود، در صنایع سنگین، سازههای مقاوم در برابر زلزله، صنایع نفت و گاز و هوافضا کاربرد دارند.

ترکیب آلیاژی و تأثیر آن بر خواص مکانیکی پیچ و مهرهها

در تولید پیچ و مهرههای صنعتی، ترکیب دقیق آلیاژ فولاد به شدت بر ویژگیهای مکانیکی آنها تاثیر میگذارد. فولاد آلیاژی معمولاً شامل عناصر شیمیایی خاص است که به فولاد خواص فیزیکی و شیمیایی ویژهای میبخشند.

کربن (C)، اصلیترین عامل تعیینکننده سختی فولاد است. با افزایش درصد کربن، سختی فولاد بیشتر میشود، اما از چقرمگی و انعطاف پذیری آن کاسته میشود. بنابراین، در پیچهای صنعتی که نیاز به مقاومت کششی بالا دارند، درصد کربن باید به طور دقیق تنظیم شود تا هم سختی و هم چقرمگی بهینه شود.

کروم (Cr)، مولیبدن (Mo) و نیکل (Ni)، عناصری هستند که به فولاد مقاومت در برابر خوردگی، اکسیداسیون و شرایط سخت میبخشند. فولادهایی که دارای کروم بالا هستند، معمولاً مقاومت بیشتری در برابر خوردگی دارند و در شرایط محیطی مرطوب یا شیمیایی استفاده میشوند. همچنین، مولیبدن باعث بهبود مقاومت در برابر حرارت و فشار میشود و نیکل باعث بهبود چقرمگی و افزایش انعطافپذیری در پیچ و مهرهها میشود.

وانادیوم (V)، در فولادهایی که نیاز به مقاومت به خستگی و بهبود دانهبندی دارند، استفاده میشود. این عنصر کمک میکند تا فولاد ساختار دانهای یکنواختتری داشته باشد و از رشد ترکهای خستگی جلوگیری کند.

فولادهای گرید بالا و تأثیر آنها بر عملکرد پیچ و مهرهها

در پیچ و مهرههای صنعتی که در محیطهای سخت و تحت بارهای سنگین به کار میروند، فولادهای گرید بالا که حاوی عناصر آلیاژی خاص هستند، مورد استفاده قرار میگیرند. برای این پیچها، معمولاً از فولادهای با آلیاژهای ماراجینگ استفاده میشود که ویژگیهایی همچون استحکام کششی بسیار بالا و مقاومت در برابر تنشهای دما بالا دارند. این فولادها در صنایع نفت و گاز، هوا فضا و ساخت و سازهای مقاوم در برابر زلزله استفاده میشوند و عملکردی بینظیر در برابر نیروهای دینامیکی، بارهای تکراری و لرزشها دارند.

در مقابل، فولادهای آلیاژی با درصد کمتر از عناصر آلیاژی برای پیچهای مورد استفاده در صنایع عمومی و کاربریهای سادهتر به کار میروند. این پیچها معمولاً به دلیل هزینه تولید پایینتر در صنایع عمومی کاربرد دارند، اما از مقاومت کمتری در برابر خوردگی و فشارهای شدید برخوردارند.

انتخاب مناسب فولاد برای پیچ و مهرهها در صنایع مختلف

در انتخاب فولاد مناسب برای پیچ و مهرهها باید علاوه بر ویژگیهای مکانیکی، به شرایط محیطی و نوع بارگذاری که پیچ و مهرهها قرار است تحمل کنند، توجه شود. بهعنوان مثال، در محیطهایی که پیچها در معرض خورندگی مواد شیمیایی قرار دارند، باید از فولادهایی با کروم و نیکل بالا استفاده کرد تا مقاومت به خوردگی افزایش یابد. در مقابل، در کاربردهای دمای بالا یا فشارهای شدید، فولادهای آلیاژی با مولیبدن و وانادیوم میتوانند انتخاب مناسبی باشند.

تأثیر انتخاب مواد اولیه در تولید پیچ و مهره های صنعتی

در دنیای پیچ و مهرههای صنعتی، مواد اولیه دقیقاً به عنوان اساس ساختار و عملکرد نهایی این اتصالات شناخته میشوند. انتخاب مواد اولیه نه تنها بر ویژگیهای مکانیکی پیچ و مهرهها تأثیر میگذارد، بلکه میتواند عمر مفید سازهها را به شدت افزایش دهد و از خرابیهای ناگهانی و هزینههای تعمیرات پیشگیرانه جلوگیری کند. بنابراین، انتخاب مواد اولیه مناسب در تولید پیچ و مهرهها، پایهگذار ایمنی، کیفیت و دوام آنها در شرایط عملیاتی مختلف است.

تأثیر ناخالصی ها و کیفیت مواد اولیه

یکی از مهمترین عواملی که میتواند در عملکرد نهایی پیچ و مهرهها تأثیرگذار باشد، کیفیت مواد اولیه است. فولادهایی که حاوی ناخالصیهایی مانند گوگرد و فسفر هستند، به دلیل ایجاد نقاط ضعف در ساختار فلزی، چقرمگی کمتری دارند و تحت بارهای زیاد یا تغییرات دما دچار خستگی و ترکخوردگی میشوند. بنابراین، انتخاب فولاد با خلوص بالا و محتوای پایین ناخالصیها یکی از الزامات کلیدی در تولید پیچ و مهرههای مقاوم و با کیفیت است.

علاوه بر این، در فرآیند تولید پیچ و مهرهها باید دقت بالایی در کنترل اندازه دانهها و ساختار میکروسکوپی فولاد به عمل آید. فولادهایی با دانههای درشت به طور طبیعی از مقاومت کمتری در برابر تنشها و تغییر شکلهای پلاستیک برخوردار هستند. به همین دلیل، در پیچ و مهرههای صنعتی با کیفیت، از فولادهایی استفاده میشود که دارای ریز دانه هستند تا در برابر فشار و تنشهای مداوم مقاومتر باشند.

تأثیر انتخاب مواد اولیه بر فرآیندهای تولید پیچ و مهرهها

انتخاب مواد اولیه به طور مستقیم بر روی فرآیندهای تولید پیچ و مهرهها مانند فورج، ماشینکاری و عملیات حرارتی تأثیر میگذارد. به طور مثال، پیچهای تولید شده از فولادهای با کیفیت پایین و با ترکیب شیمیایی نامناسب، ممکن است در فرآیند فورج سرد یا گرم دچار تغییر شکل غیر یکنواخت و ایجاد نقاط تمرکز تنش شوند که میتواند در نهایت به شکست پیچ منجر شود.

در فرآیند فورج گرم که برای تولید پیچهای مقاوم به کشش و فشار بالا استفاده میشود، فولاد باید در دمای دقیق و کنترل شدهای قرار گیرد تا ساختار بلوری آن به طور یکنواخت تغییر شکل دهد. این فرآیند، اگر با فولادی با آلیاژ نامناسب یا کیفیت پایین انجام شود، میتواند به ایجاد تنشهای داخلی اضافی و کاهش چقرمگی فولاد منجر شود.

پس از فورج، پیچها وارد مرحله عملیات حرارتی میشوند. در این مرحله، فولاد تحت فرآیند کوئنچینگ و تمپرینگ قرار میگیرد تا استحکام و چقرمگی آن بهینه شود. در انتخاب مواد اولیه با کیفیت، این فرآیندها بهخوبی بهبود یافته و پیچها قادر به تحمل بارهای دینامیکی و ارتعاشات در شرایط عملیاتی مختلف خواهند بود.

عملکرد پیچ و مهرهها در محیطهای مختلف با توجه به مواد اولیه

یکی از عواملی که میتواند تأثیر زیادی بر عملکرد پیچ و مهرهها در محیطهای خاص داشته باشد، مقاومت به خوردگی است. پیچها معمولاً در محیطهایی مانند صنایع نفت و گاز، محیطهای دریایی و سازههای بلند مرتبه در معرض رطوبت، نمک و مواد شیمیایی قرار دارند. انتخاب فولاد آلیاژی مقاوم به خوردگی میتواند از زنگزدگی و خوردگی پیچها جلوگیری کند.

برای این منظور، فولادهای آلیاژی با مقادیر بالای کروم و نیکل بهعنوان انتخابهای اصلی مطرح هستند. این آلیاژها پوشش مقاوم در برابر خوردگی ایجاد کرده و از تخریب اتصالات در اثر شرایط سخت محیطی جلوگیری میکنند. در شرایطی که پیچها در معرض مواد شیمیایی خورنده یا رطوبت بالا قرار دارند، استفاده از آلیاژهای ضد خوردگی میتواند عمر مفید پیچ و مهرهها را به شدت افزایش دهد.

فرآیند تولید پیچ های صنعتی با استاندارد های جدید

تغییر در استانداردها تنها به تغییر در ترکیب شیمیایی خلاصه نمیشود، بلکه روشهای تولید نیز بهبود یافتهاند تا خطاهای متالورژیکی کاهش یابد. در تولید پیچهای صنعتی مطابق استانداردهای جدید، از شمشهای فولادی با خلوص بالا استفاده میشود که میزان گوگرد و فسفر در آنها به حداقل رسیده تا از بروز تردی و ترکهای میکروسکوپی جلوگیری شود.

یکی از تحولات کلیدی در فرآیند تولید، بهینه سازی مراحل فورج سرد و گرم است. در فورج سرد، به دلیل کاهش دمای تغییر شکل، ساختار دانهای فولاد فشردهتر شده و تنشهای داخلی در حد کنترل شده باقی میمانند. اما در فورج گرم، کنترل نرخ سرد شدن پس از تغییر شکل، نقش کلیدی در استحکام کششی پیچ ایفا میکند. استانداردهای جدید بر تنظیم دقیق این پارامترها تأکید کردهاند تا پیچها دارای یکنواختی مکانیکی بالاتری باشند.

پس از شکلدهی، پیچها وارد مراحل عملیات حرارتی چند مرحلهای میشوند. در استانداردهای جدید، دما و زمان دقیق هر مرحله از کوئنچینگ و تمپرینگ مشخص شده است تا از رشد بیرویه دانههای فولاد و کاهش چقرمگی جلوگیری شود.

پوشش دهی و افزایش مقاومت سطحی پیچهای صنعتی بر اساس استانداردهای جدید

با افزایش نیاز به اتصالات مقاوم در برابر خوردگی، در استانداردهای جدید استانداردسازی روشهای پوششدهی به یکی از مهمترین موضوعات تبدیل شده است. روشهای سنتی مانند گالوانیزه سرد که در بسیاری از پیچهای قدیمی استفاده میشد، به دلیل عملکرد ضعیف در محیطهای خورنده حذف شدهاند و جای خود را به روشهایی نظیر گالوانیزه گرم، پوششهای نیتریدی و آبکاری روی-نیکل دادهاند.

در برخی کاربردهای صنعتی مانند صنایع نفت و گاز، استفاده از پوششهای PTFE (تفلون) و سرامیکی نیز به عنوان بخشی از استانداردهای جدید توصیه شده است. این پوششها نه تنها مقاومت در برابر خوردگی را افزایش میدهند، بلکه ضریب اصطکاک را کاهش داده و نصب پیچها را در شرایط عملیاتی سخت آسانتر میکنند.

مواد اولیه بهینه شده در تولید پیچهای صنعتی مطابق استانداردهای جدید

در استانداردهای جدید، استفاده از فولادهای کم آلیاژ با ترکیب کنترل شده برای کاربردهای عمومی همچنان توصیه میشود، اما برای پیچهایی که در معرض بارهای دینامیکی بالا قرار دارند، استانداردها به سمت فولادهای آلیاژی پیشرفتهتر با کنترل دقیق ناخالصیها و عملیات حرارتی بهینه شده سوق پیدا کردهاند.

در برخی موارد خاص، مانند پیچهای مورد استفاده در توربینهای بادی و نیروگاههای هستهای، استانداردها استفاده از سوپرآلیاژهای نیکل-کروم و فولادهای ماراجینگ با استحکام بسیار بالا را پیشنهاد میکنند. این مواد نه تنها در برابر خوردگی و حرارت مقاومتر هستند، بلکه ظرفیت تحمل تنشهای مکانیکی شدیدی را دارند که در پیچهای صنعتی معمولی امکان پذیر نیست.

نتیجه گیری

استانداردهای جدید ISO و ASTM در تولید پیچ و مهرههای صنعتی، تغییری بنیادین در کیفیت و ایمنی اتصالات صنعتی ایجاد کردهاند. این استانداردها با تمرکز بر بهینه سازی ترکیبات شیمیایی، کنترل دقیق فرآیندهای تولید، افزایش مقاومت به خوردگی و ارتقاء مشخصات مکانیکی، کیفیت پیچهای صنعتی را به سطحی بالاتر رساندهاند.

به عنوان یک تولید کننده به قطع میگویم برای تولید کنندگان امروزه، پیروی از این استانداردها نه تنها یک الزام قانونی، بلکه یک سرمایهگذاری در افزایش دوام و عملکرد محصولات آنها است. پیچ و مهرههای صنعتی که مطابق این استانداردها تولید میشوند، نه تنها دوام بیشتری در برابر تنشهای مکانیکی و محیطهای خورنده دارند، بلکه به کاهش هزینههای تعمیر و نگهداری در پروژههای عمرانی و صنعتی کمک میکنند.

در دنیای مهندسی، یک پیچ استاندارد میتواند تفاوت بین یک سازه پایدار و یک فاجعه مهندسی باشد. انتخاب پیچهای صنعتی با استانداردهای به روز، نه تنها تضمین کننده استحکام سازههاست، بلکه ایمنی و اعتماد را به پروژههای مهندسی مدرن به همراه میآورد.

سوالات پرتکرار

1. چرا انتخاب نوع فولاد و ترکیب آلیاژها در تولید پیچ و مهرههای صنعتی اهمیت دارد؟

پاسخ: انتخاب صحیح نوع فولاد و ترکیب آلیاژها تأثیر مستقیم بر ویژگیهای مکانیکی پیچ و مهرهها دارد. فولاد آلیاژی با ترکیب دقیق عناصر مانند کروم، مولیبدن، نیکل و وانادیوم به پیچ و مهرهها مقاومت به خوردگی، سایش، و تنشهای دینامیکی را میبخشد. این انتخابها همچنین باعث افزایش طول عمر و بهبود عملکرد پیچها در شرایط سخت میشود. بهویژه در پروژههای حساس مانند ساختوسازهای مقاوم در برابر زلزله و صنایع نفت و گاز، انتخاب فولاد مناسب بهعنوان یک عامل ایمنی حیاتی عمل میکند.

2. چه عواملی در تعیین ترکیب شیمیایی فولاد پیچ و مهرهها مؤثرند؟

پاسخ: ترکیب شیمیایی فولاد پیچ و مهرهها تحت تأثیر عوامل مختلفی قرار دارد، از جمله مقدار کربن، کروم، نیکل، مولیبدن، و وانادیوم. کربن بهعنوان یک عامل اصلی، سختی و استحکام فولاد را تعیین میکند، در حالی که کروم و مولیبدن به افزایش مقاومت به خوردگی و سایش کمک میکنند. نیکل چقرمگی را بهبود میبخشد و وانادیوم باعث افزایش مقاومت به خستگی و کاهش رشد ترکها میشود. این ترکیبات باید بر اساس نیازهای عملکردی پیچ و مهرهها انتخاب شوند.

3. چرا فولادهای آلیاژی با درصد کروم و نیکل بالا برای پیچ و مهرههای مقاوم به خوردگی مناسب هستند؟

پاسخ: فولادهای آلیاژی با درصد کروم و نیکل بالا دارای مقاومت بسیار بالایی در برابر خوردگی و اکسیداسیون هستند. کروم باعث تشکیل لایهای مقاوم به خوردگی در سطح فولاد میشود، در حالی که نیکل باعث افزایش چقرمگی و انعطافپذیری فولاد میشود، که در شرایط تنشزا و ارتعاشات شدید بسیار حیاتی است. این ویژگیها باعث میشود که فولادهای با کروم و نیکل بالا برای استفاده در محیطهای خورنده و پروژههای حساس مانند صنایع نفت و گاز مناسب باشند.

4. چه مشکلاتی ممکن است در استفاده از فولادهای کمآلیاژ در پیچ و مهرهها ایجاد شود؟

پاسخ: فولادهای کم آلیاژ، به دلیل محتوای کمتر از عناصر آلیاژی مانند کروم، مولیبدن و نیکل، معمولاً مقاومت کمتری در برابر خوردگی و سایش دارند. این فولادها همچنین ممکن است در برابر فشارهای دینامیکی و بارهای تکراری آسیب پذیر باشند. به علاوه، وجود ناخالصیها مانند گوگرد و فسفر در این فولادها میتواند چقرمگی و استحکام پیچ و مهرهها را کاهش دهد. به همین دلیل، این نوع فولادها بیشتر برای کاربردهای عمومی با بارگذاریهای سبک و شرایط محیطی ملایم مناسب هستند.

بیشتر بخوانید: پیچ و مهره های ضد زلزله